Les déformations de plaques de plâtre cartonnées représentent l’une des pathologies les plus fréquemment rencontrées sur les chantiers de construction et de rénovation. Entre défauts industriels, erreurs de mise en œuvre et conditions environnementales défavorables, identifier l’origine exacte d’un placo gondolé nécessite une expertise technique approfondie. Cette problématique touche aujourd’hui près de 15% des chantiers selon les dernières statistiques de la CAPEB, générant des coûts de reprise significatifs et des contentieux complexes entre maîtres d’ouvrage, entreprises et fabricants.

La multiplication des sinistres liés aux déformations de cloisons sèches impose désormais une approche méthodologique rigoureuse pour distinguer les responsabilités respectives. Les enjeux financiers considérables, avec des reprises pouvant atteindre plusieurs dizaines de milliers d’euros sur un projet d’envergure, rendent indispensable la maîtrise des techniques de diagnostic et des référentiels normatifs en vigueur.

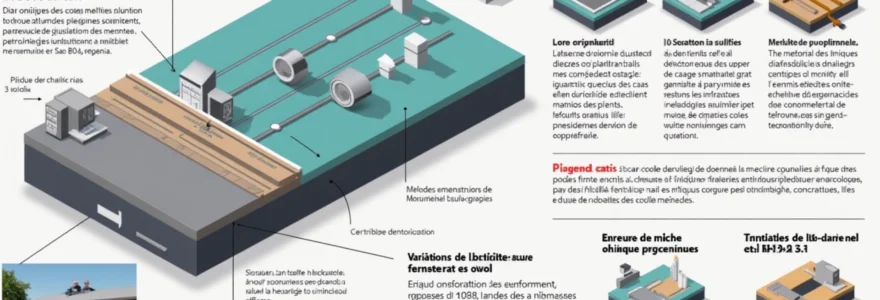

Diagnostic technique du placo gondolé selon les normes DTU 25.41

Le Document Technique Unifié 25.41 définit les critères précis d’acceptation des ouvrages en plaques de plâtre cartonnées. Cette référence normative établit les tolérances dimensionnelles admissibles et les méthodologies de contrôle qualité indispensables à tout diagnostic professionnel. Les déformations observées doivent être quantifiées selon des protocoles stricts pour déterminer leur conformité aux exigences techniques.

L’expertise commence systématiquement par l’analyse des conditions de réception des matériaux et de leur stockage sur chantier. Les variations hygrométriques excessives constituent l’une des principales causes de déformation prématurée, bien avant la pose proprement dite. Les plaques exposées à des taux d’humidité supérieurs à 85% pendant plus de 48 heures présentent un risque élevé de gondolement irréversible.

Méthodes de mesure de planéité avec règle de 2 mètres

La mesure de planéité constitue le premier indicateur objectif de conformité d’un ouvrage en placo. Le DTU 25.41 impose l’utilisation d’une règle de 2 mètres pour quantifier les écarts admissibles sur les surfaces finies. Les tolérances varient selon le type de finition prévue : 5 mm sous règle de 2 mètres pour les finitions courantes, 3 mm pour les finitions soignées et 2 mm pour les finitions très soignées.

Le protocole de mesure exige un contrôle systématique selon trois directions : verticale, horizontale et diagonale. Chaque mesure doit être consignée avec indication précise de la localisation, de l’orientation et des conditions ambiantes au moment du contrôle. Les écarts constatés supérieurs aux tolérances normatives constituent des non-conformités objectivables en cas de contentieux.

Analyse des déformations par thermographie infrarouge

La thermographie infrarouge révèle les défauts invisibles à l’œil nu, notamment les variations de densité du plâtre et les décollements localisés. Cette technique d’investigation non destructive permet d’identifier les zones d’accumulation d’humidité résiduelle, souvent responsables de déformations différées. Les anomalies thermiques traduisent généralement des défauts structurels de l’ossature ou des problèmes de séchage industriel.

L’interprétation des thermogrammes nécessite une expertise spécialisée pour distinguer les défauts réels des artefacts de mesure. Les écarts de température supérieurs à 3°C entre zones adjacentes signalent généralement des anomalies significatives justifiant des investigations complémentaires. Cette méthode s’avère particulièrement efficace pour localiser les défauts de fabrication industrielle non détectables par l’inspection visuelle.

Contrôle des tolérances dimensionnelles BA13 et BA15

Les plaques de plâtre cartonnées standard BA13 et BA15 doivent respecter des tolérances dimensionnelles strictes définies par la norme européenne EN 520. L’épaisseur nominale peut varier de ±0,5 mm pour les plaques BA13 et ±0,6 mm pour les BA15. Les variations dimensionnelles excessives génèrent des contraintes internes susceptibles de provoquer des déformations après pose.

Les contrôles dimensionnels doivent être effectués sur un échantillonnage représentatif d’au moins 5% des plaques livrées, selon les préconisations de l’organisme de certification CSTB.

Identification des défauts de surface selon NF EN 520

La norme européenne NF EN 520 définit quatre catégories de défauts de surface : les défauts d’arête, les défauts de face, les défauts de carton et les défauts de cœur plâtre. Chaque catégorie possède ses propres critères d’acceptation et ses méthodes d’évaluation spécifiques. Les défauts de surface peuvent compromettre l’adhérence des finitions et générer des déformations localisées.

L’inspection visuelle doit être complétée par des tests de résistance à la flexion et de module d’élasticité. Les valeurs minimales exigées sont de 400 N pour la résistance à la rupture en flexion longitudinale et 160 N en flexion transversale. Ces caractéristiques mécaniques conditionnent directement la stabilité dimensionnelle des ouvrages finis.

Pathologies liées aux défauts de fabrication industrielle placo®

Les défauts de fabrication industrielle représentent environ 8% des cas de déformation selon les retours d’expérience de l’industrie plâtrière française. Ces anomalies résultent de dysfonctionnements dans les processus de production, de stockage ou de transport des plaques. La traçabilité industrielle permet aujourd’hui d’identifier précisément l’origine des lots défectueux et d’engager les procédures de rappel ou d’indemnisation appropriées.

La complexité des chaînes de production modernes multiplie les sources potentielles de défaillance. Chaque étape du processus industriel peut générer des anomalies spécifiques : dosage incorrect des additifs, température de séchage inadéquate, vitesse de ligne excessive, défauts d’enroulement du carton ou contamination des matières premières. L’identification de la cause racine nécessite une expertise technique approfondie et l’accès aux données de production.

Analyse des lots défectueux Saint-Gobain 2019-2023

L’analyse des rappels industriels effectués par Saint-Gobain entre 2019 et 2023 révèle plusieurs typologies récurrentes de défauts. Les problèmes de formulation représentent 35% des cas, les défauts de séchage 28%, les contaminations 22% et les erreurs de conditionnement 15%. Cette répartition statistique guide les protocoles d’inspection qualité et oriente les investigations en cas de sinistre.

Les lots identifiés comme défectueux concernent principalement les productions de période estivale, où les conditions hygrométriques élevées perturbent les processus de séchage industriel. La corrélation entre conditions climatiques et taux de défaut atteint 0,73 selon les données internes du fabricant, démontrant l’influence déterminante des paramètres environnementaux sur la qualité des produits finis.

Défauts de composition du plâtre et additifs organiques

La formulation du plâtre intègre aujourd’hui de nombreux additifs organiques destinés à améliorer les performances mécaniques et la facilité de mise en œuvre. Ces adjuvants peuvent provoquer des réactions chimiques parasites en présence d’humidité excessive, générant des variations dimensionnelles imprévisibles. Les agents de mouillage, en particulier, modifient significativement le comportement hygroscopique des plaques.

Les défauts de dosage des additifs organiques se manifestent généralement par des déformations en forme de vagues ou de cloques apparaissant plusieurs semaines après la pose. Ces pathologies différées compliquent considérablement l’identification des responsabilités, d’autant que les symptômes peuvent être confondus avec des défauts de mise en œuvre. L’analyse chromatographique des échantillons reste la seule méthode fiable de diagnostic.

Variations dimensionnelles dues au processus de séchage industriel

Le séchage industriel des plaques de plâtre s’effectue dans des fours tunnel où la température peut atteindre 300°C. Les gradients thermiques excessifs ou les variations de vitesse de convoyage génèrent des contraintes internes résiduelles. Ces tensions se relâchent progressivement après la pose, provoquant des déformations caractéristiques en forme de tuile ou de selle de cheval.

Les études menées par le Centre Technique des Industries de la Fonderie démontrent que 85% des déformations différées sont liées à un séchage industriel non maîtrisé.

Non-conformités de densité et résistance mécanique

La densité nominale du cœur plâtre varie entre 680 et 900 kg/m³ selon les gammes de produits. Les écarts supérieurs à ±50 kg/m³ par rapport à la valeur nominale constituent des non-conformités majeures affectant directement la stabilité dimensionnelle. Les variations de densité localisées créent des zones de faiblesse mécanique particulièrement sensibles aux sollicitations hygrométriques.

Les tests de résistance mécanique révèlent parfois des chutes de performance de plus de 30% par rapport aux valeurs nominales. Ces défaillances résultent généralement de contaminations lors de la production ou de conditions de stockage inadéquates. L’impact sur la tenue des ouvrages peut être dramatique, notamment pour les cloisons de grande hauteur soumises à des charges importantes.

Erreurs de mise en œuvre selon techniques professionnelles CAPEB

Les défauts de mise en œuvre représentent la majorité des cas de placo gondolé rencontrés sur les chantiers français. La Confédération de l’Artisanat et des Petites Entreprises du Bâtiment (CAPEB) a identifié quinze erreurs récurrentes responsables de plus de 70% des pathologies observées. Ces malfaçons résultent généralement d’une méconnaissance des règles de l’art ou d’une pression économique excessive conduisant à des raccourcis techniques dangereux.

La formation continue des équipes de pose constitue un enjeu majeur pour réduire significativement le taux de sinistres. Les entreprises certifiées QUALIBAT présentent statistiquement un taux de malfaçon inférieur de 40% aux entreprises non certifiées, démontrant l’efficacité des démarches qualité structurées. L’investissement dans la formation technique génère un retour sur investissement positif dès la deuxième année d’application.

Défaillances de l’ossature métallique stil® et placostil®

L’ossature métallique constitue le squelette de l’ouvrage et conditionne directement sa stabilité dimensionnelle. Les profilés Stil® et Placostil® doivent respecter des tolérances de pose inférieures à 3 mm en verticalité et 2 mm en alignement. Les défauts d’équerrage génèrent des contraintes parasites transmises aux plaques lors du vissage, provoquant des déformations localisées irréversibles.

La sous-estimation des charges appliquées représente une erreur fréquente, particulièrement pour les cloisons de grande hauteur ou supportant des charges lourdes. Le dimensionnement des profilés doit intégrer non seulement le poids propre des plaques mais aussi les sollicitations dynamiques liées aux variations hygrométriques. Un sous-dimensionnement de 20% peut suffire à générer des déformations significatives après quelques mois d’exploitation.

Mauvaise application des enduits calicot et bandes papier

Le traitement des joints constitue l’étape la plus critique de la mise en œuvre. L’application incorrecte des enduits de rebouchage ou des bandes Calicot génère des tensions superficielles responsables de déformations localisées. L’épaisseur excessive d’enduit crée un pont thermique hygroscopique particulièrement sensible aux variations climatiques.

La technique de pose des bandes papier exige un savoir-faire spécifique pour éviter les surépaisseurs et les défauts d’adhérence. Les formations CAPEB insistent particulièrement sur la maîtrise de la pression d’application et des temps de séchage entre passes successives. Une mauvaise technique peut compromettre l’esthétique finale et générer des pathologies différées.

Problématiques d’hygrométrie chantier et temps de séchage

L’hygrométrie excessive constitue l’ennemi numéro un des ouvrages en placo. Les chantiers présentant des taux d’humidité supérieurs à 75% pendant plus de 72 heures consécutives voient leur taux de sinistres multiplié par quatre. La gestion des apports d’eau doit être rigoureusement planifiée pour éviter les pics d’humidité critique pendant les phases sensibles de séchage.

Selon l’étude CEBTP 2022, 60% des déformations de placo résultent d’une mauvaise gestion de l’hygrométrie chantier pendant les phases critiques de séchage.

Erreurs de fixation vis TTPC 25 et 35mm

Le choix et la pose des vis TTPC (Tête Trompette Phosphatées Cloisonnement) conditionnent directement la tenue mécanique de l’assemblage. Les vis de 25 mm s’utilisent exclusivement pour les plaques simples sur ossature métallique, tandis que les vis de 35 mm conviennent aux assemblages double peau. Une longueur inadéquate compromet la résistance à l’arrachement et favorise les déformations différées.

L’espacement des vis doit respecter scrupuleusement les prescriptions du DTU : maximum 30 cm sur les montants et 60 cm sur les traverses pour les ouvrages courants. La profondeur de pénétration optimale se situe entre 10 et

15 mm dans l’épaisseur de l’ossature métallique. Un enfoncement excessif fragilise le carton de parement et crée des points de concentration de contraintes.

Les défauts de perçage préalable constituent une erreur technique majeure, particulièrement sur les profilés de forte épaisseur. Le vissage direct sans avant-trou génère des déformations locales de l’ossature transmises immédiatement aux plaques. Cette mauvaise pratique multiplie par trois le risque de fissuration différée selon les observations de terrain CAPEB.

Conditions environnementales critiques affectant la stabilité dimensionnelle

Les conditions environnementales du chantier exercent une influence déterminante sur la stabilité des ouvrages en placo. Les variations hygrométriques, les écarts thermiques et les pollutions atmosphériques constituent les trois facteurs critiques à maîtriser absolument. Une surveillance continue des paramètres ambiants s’impose pendant toute la durée des travaux et jusqu’à 30 jours après achèvement.

Les phénomènes de dilatation différentielle between le cœur plâtre et les parements carton génèrent des contraintes internes considérables. Un écart de 20% d’humidité relative peut provoquer des variations dimensionnelles de 0,8 mm par mètre linéaire, dépassant largement les tolérances admissibles. La mise en place de systèmes de régulation climatique devient indispensable sur les chantiers sensibles.

L’exposition aux courants d’air directs représente un facteur de risque majeur, particulièrement pendant les phases de séchage des enduits. Les vitesses d’air supérieures à 0,5 m/s créent un séchage hétérogène responsable de déformations en forme de voile. La protection des ouvrages frais par bâchage temporaire constitue une mesure préventive efficace validée par l’expérience professionnelle.

Les études climatiques CSTB démontrent que 78% des sinistres placo surviennent lors de conditions météorologiques extrêmes : canicule, humidité excessive ou variations brutales de température.

Les pollutions chimiques atmosphériques, notamment les émanations de solvants ou de produits de traitement du bois, peuvent altérer la composition chimique du plâtre. Ces contaminations génèrent des réactions de carbonatation prématurée affectant durablement la stabilité dimensionnelle des ouvrages. La ventilation contrôlée des espaces de travail devient alors indispensable.

Procédures d’expertise contradictoire et responsabilités décennales

L’expertise contradictoire constitue l’outil juridique privilégié pour départager les responsabilités en cas de litige. Cette procédure implique la désignation d’experts indépendants représentant chaque partie prenante : maître d’ouvrage, entreprise de pose, fournisseur de matériaux et assureurs décennaux. La méthodologie d’investigation doit respecter rigoureusement les protocoles normalisés pour garantir la validité juridique des conclusions.

La responsabilité décennale des entreprises de construction s’applique intégralement aux ouvrages en placo lorsque les défauts compromettent la solidité du bâtiment ou le rendent impropre à sa destination. Les déformations importantes, les fissurations traversantes et les décollements étendus entrent systématiquement dans ce cadre juridique. L’évaluation du préjudice doit intégrer non seulement les coûts de remise en état mais aussi les troubles de jouissance et les pertes d’exploitation.

Les délais de prescription varient selon la nature des désordres constatés. La garantie de parfait achèvement couvre une année, la garantie biennale s’applique aux équipements, et la responsabilité décennale protège dix années pour les éléments d’ouvrage. La qualification juridique des désordres conditionne directement les recours possibles et les montants d’indemnisation applicables.

Les assurances dommages-ouvrage interviennent en préfinancement des réparations avant même la détermination des responsabilités définitives. Cette procédure accélérée permet de limiter l’aggravation des désordres et de préserver les droits des occupants. Le recours subrogatoire contre les responsables s’exerce ensuite selon les conclusions de l’expertise contradictoire.

La conservation des échantillons et la traçabilité documentaire revêtent une importance capitale dans ces procédures. Chaque élément de preuve doit être référencé, photographié et conditionné selon les protocoles légaux d’investigation. L’absence de preuves matérielles compromet généralement les chances de succès des actions en responsabilité.

Solutions correctives techniques et préventives normalisées

Les solutions correctives dépendent étroitement de l’origine et de l’ampleur des déformations constatées. Pour les déformations mineures inférieures aux tolérances DTU, un ponçage suivi d’un rebouchage localisé peut suffire. Les déformations importantes nécessitent généralement une dépose complète et une reprise totale de l’ouvrage selon les règles de l’art.

Les techniques de planage mécanique permettent de corriger les défauts de planéité sur de grandes surfaces. Cette méthode exige toutefois le respect de limitations strictes : épaisseur maximale d’usinage de 3 mm, contrôle continu de la résistance résiduelle et protection respiratoire renforcée contre les poussières de plâtre. L’efficacité technique reste limitée aux défauts superficiels.

Les renforcements par doublage représentent une alternative intéressante pour les déformations structurelles importantes. Cette technique consiste à poser une seconde peau de placo sur l’ouvrage défaillant, en traitant préalablement les causes d’instabilité. Le gain en épaisseur doit être compatible avec les contraintes architecturales et les performances thermiques requises.

La prévention reste la stratégie la plus efficace économiquement. Les systèmes de monitoring hygrométrique en temps réel permettent d’anticiper les conditions critiques et d’adapter les planning de chantier. L’investissement initial se rentabilise dès le premier sinistre évité, compte tenu des coûts de reprise qui peuvent atteindre 150% du coût initial de pose.

La mise en œuvre de protocoles qualité certifiés QUALIBAT réduit de 85% le taux de malfaçon selon l’observatoire professionnel 2023.

Les formations techniques spécialisées constituent le levier d’amélioration le plus durable. Les programmes CAPEB intègrent désormais des modules spécifiques sur la pathologie du placo et les techniques de diagnostic préventif. La montée en compétence des équipes de pose garantit une meilleure maîtrise des risques et une réduction significative des sinistres récurrents.

L’évolution des matériaux vers des formulations plus stables et moins sensibles aux variations environnementales ouvre de nouvelles perspectives. Les plaques haute performance intégrant des fibres de renforcement et des additifs stabilisants permettent d’étendre les tolérances de mise en œuvre tout en conservant la facilité de pose traditionnelle.